Strutture Strutturate

Le americane: non Monica Lewinsky. Trattasi di travi reticolari, oggidì costruite in qualche lega di alluminio...

Le notizie del mese sono due

1) Non fanno più il profumo che Gianni Fantini indossa da tempo immemore e così dovrà sceglierne uno nuovo. Le cose cambiano. Non sono eccessivamente preoccupato poiché da anni non mi capita di caricare camion con Gianni e non ho più frequente occasione di respirare sotto le sue ascelle.

2) Il vecchio Sidney, laggiù nell’Ovest, ha venduto baracca e burattini. Chi compra? Un fondo d’investimento. Sidney Harman, come dichiarato nel comunicato ufficiale alle maestranze, rimarrà come Presidente e si godrà la sua parte degli otto bilioni (bilioni) di dollari che costituiscono il conquibus della transazione. Non che prima fosse povero: JBL, Soundcraft, DBX, Crown e compagnia briscola costituiscono una piccola parte di un impero ben più vasto e che rende assai di più dell’audio pro.

In “Pretty Woman” Richard Gere comprava aziende per poi rivenderle a pezzi. Succederà la stessa cosa? Vedremo.

Ah: se qualcuno fosse interessato, vendo il mio regno e il mio cavallo per uno zilione di dollari.

Oggi parliamo invece di un argomento impopolare, di cui nessuno vuol sentir parlare: sicurezza.

In questo periodo, alla TV, il Capo dello Stato richiama continuamente l’attenzione del popolo (che saremmo noi) sul problema degli incidenti sul lavoro (che riguardano sempre noi, i nostri conoscenti, amici, parenti, concittadini e, per colmo di sfiga , talvolta proprio noi stessi).

La televisione, dobbiamo ammetterlo, è una cosa distante, una sorta di realtà riflessa, quasi una vita di scorta. Una vita in meno, una in più, cosa vuoi mai, ne abbiamo sette come i gatti. Vi sentite a disagio? Bene, ho ottenuto lo scopo.

Se avete i coglioni potete continuare a leggere, se vi va. Altrimenti vi consiglio, e non scherzo, di dedicarvi a qualche altra occupazione nei prossimi minuti.

I ponti crollano e ammazzano la gente, l’audio no. Al massimo suona male. Per quanto riguarda le luci la faccenda si complica. Sfiga vuole che gran parte del nostro mestiere sia appesa o sollevata da qualche parte. Se avete la fortuna di avere a che fare con rigger professionisti, siete in una botte di ferro.

Ho visto muovere i primi passi di Guidolin, di Bobo, di Thomas, di Mirko e se volessi mentire anche del Gufo. Tanti anni fa, correva il ’90, da noi il mestiere del rigger era ancora ai primi passi. Ai Mondiali di calcio, su richiesta del Billy Bigliardi, consultammo John e facemmo arrivare dall’Inghilterra il maestro dei maestri dei rigger inglesi. Lì il mestiere aveva già qualche anno.

Sulle passerelle del Meazza, a 57 metri di altezza, mi tremavano le gambe, a lui no.

Allora fumavo e pur essendo rimasto senza sigarette avevo timore ad avventurarmi su quegli stretti corridoi traforati stesi sopra il baratro per raggiungere un tecnico in possesso delle schifezze col filtro. Un salto impressionante.

A questo punto, spero che l’idea degli incidenti sul lavoro, della paura del vuoto ed anche del fatto che le sigarette uccidono (c’è scritto sopra) vi abbiano generato una sensazione di grande cautela rispetto alle prossime cose di cui andrò cianciando.

Le americane

Non Monica Lewinsky. Trattasi di travi reticolari, oggidì costruite in qualche lega di alluminio.

Per anni l’idea di usare l’alluminio per le americane era vista come pazzesca, ti prendevano per un pirla. Il ferro costava meno. Si saldava facilmente. Si potevano assemblare strutture con comuni profilati ad “L”, non erano necessari i costosi tubi (che, tagliati di sghembo, erano ben difficili da saldare).

Solo agli inizi degli anni ‘80 ci siamo arresi all’alluminio, allineandoci al resto del mondo.

Da allora, qualcosa abbiamo imparato, qualcosa abbiamo insegnato.

Una ditta italiana, bene citarlo en passant, oggi è prima nelle vendite al mondo: la Litec. Bravi. Lo dico con l’orgoglio di un italiano che come imprenditore è conscio dei propri limiti ma ammira le capacità altrui.

Anche in termini di sicurezza ho apprezzato quando ho visto torri 52 x 52 proposte da Litec al posto delle solite 30 x 30. Non che le torri 30 x 30 siano sfigate. Anzi. Occupano meno spazio ma richiedono tubi di buon spessore e tanti traversi per controbattere la snellezza di un sostegno 30 x 30 cm alto anche 12 metri. Con una sezione 52 x 52 si può invece stare più leggeri.

Ottimo compromesso è la sezione 38 x 38 (spessore del tubo e profusione di traversi senza compromessi, naturalmente).

Se però consideriamo le travi come americane, non più di schiacciamento e snellezza dovremo ragionare bensì di travi o longheroni.

Nelle travi orizzontali, la 30 x 30 è una sezione tipica, leader di mercato, batte tutte le altre 9 a 1 nelle vendite ma non porta una fava. Perfetta per assemblare stand fieristici, con luci fra le mensole di pochi metri. Peccato che la si veda utilizzata in campate anche oltre 10 metri, magari con la pretesa di portata di peso aggiuntivo oltre al peso proprio.

Alcune, i 10 metri possono reggerli (spessore del tubo, quantità di traversi e giunti permettendo).

Casini ed imbrogli in cui possiamo cadere

Dieci metri dell’americana Pinco portano X kg uniformemente distribuiti e Y kg di peso centralmente applicato.

Ottimo.

Con quale freccia? Quanto si piega verso il basso nel punto centrale la nostra americana rispetto alle mensole? Dieci cm? Su dieci metri? Mi faccio la cacca addosso.

Gli estremi sono rigidamente fissati alle mensole o semplicemente appoggiati?

Cambia e cambia parecchio.

Nel secondo caso, le travi sono libere di scorrere sulle mensole, sotto il peso applicato che le incurva verso il basso.

Dieci metri… Trattasi di un’americana unica di dieci metri, senza giunte, oppure di un assemblaggio di quattro pezzi da 2,5 metri cadauno? Cambia. Cacchio se cambia.

Che tipo di giunti abbiamo? Il singolo giunto è fatto in maniera da distribuire il carico su una buona parte del tubo su cui è innestato oppure interessa solo una regione di bordo?

Ancora: Come mai la marca X dichiara una portata uniformemente distribuita pari alla marca Y ma il peso applicabile centralmente è sensibilmente diverso?

Forse perché quantità e tipo dei traversi sono più adatti ad un caso che all’altro… almeno nel calcolo. Infine, come diavolo eseguiamo il calcolo? C’è una regola fissa uguale per tutti gli ingegneri? Ebbene no. Ognuno esercita un proprio grado di discrezionalità, applicazione per applicazione, ed è giusto che sia così. È per questo che gli ingegneri sono abilitati a progettare i ponti ed i fonici no.

Non ho una gran voglia di parlare dei morti e feriti che ho visto in tanti anni di attività.

Lo farò prima o poi. È mio dovere farlo. So però che ogni volta che affronto l’argomento, trovo un sacco di gente che contesta quello che dico, si incazza e magari rischio di perdere amici.

Il fatto è che ho già affrontato parecchie situazioni con ingegneri e tecnici. Quando presento i risultati, spesso i dati offendono. Fanno paura, irritano. Perdi vendite. Oggi nessuno ti dice più “quanto porta” l’americana. Ti dicono che freccia fa, con tot metri di luce e tot di carico, secondo le misure eseguite da un istituto terzo. Dichiarare una portata equivale ad assumersi una responsabilità. Guai! Sono cazzi vostri, oggi più che mai.

Ho chiesto all’Ing. Daniele Pellicelli di redigere una serie di formule base, utili a discriminare le portate in funzione dell’altezza di un trave.

A parità di materiali una 52 x 52 “porta” assai di più di una 30 x 30. Molto più del doppio. Se poi, la 52 x 52 la fai con tubi, terminali, traversi muscolosi, porterà qualcosa di più.

Non, ripeto non, sostituitevi al ruolo dell’Ingegnere esperto di travi reticolari. Le formule sono solo indicative, per esemplificare l’importanza dell’altezza del trave. Non prescrivetevi medicine da soli, non progettate ponti. Ci si può lasciare la pelle.

Nel salutarvi, un ultimo monito. Ricordati fratello che devi morire.

Nel frattempo fate in modo che il cielo non vi cada sulla testa.

Vs. Stefano Cantadori.

SCRIVE PELLICELLI

Richiamato all’ordine dal monarca dell’audio pro, intervengo solo in maniera marginale e comprensibile. I corsi di analisi, tecnologia e costruzioni li lasciamo ai geni. Qui ci accontentiamo di capire se quello che dice Canta è vero (sì è vero!).

Tutte le travi (solidi di De Saint Venant, con una dimensione molto maggiore delle altre) vengono studiate in campo elastico (le sezioni vengono mantenute e nulla si deforma plasticamente ovvero per sempre – sigh) e debbono essere verificate per due situazioni: la resistenza e la deformabilità.

Nel caso delle americane in alluminio, si esegue verifica “a resistenza” per travi corte molto caricate (quelle a cui si appendono i line array) e “a deformazione” per travi lunghe e in qualsivoglia modo caricate (per follia accertata di quasi tutti i lighting designer, allestitori, artisti).

Nel settore spettacolo sovente non esistono vincoli di incastro agli estremi ma solo appoggi semplici (cavetti, vitine, nastri per capelli...).

Come asserisce il Canta, la richiesta che va oggi per la maggiore è per travi sempre più lunghe.

Il carico può anche essere scarso ma la trave deve essere lunga. La seconda richiesta è che la trave deve essere molto piccola, per i motivi più svariati:

– 1: abbiamo solo la 30 x 30 perché siamo un service di mentecatti;

– 2: la trasportiamo meglio sul Daily;

– 3: i ragazzi sono spompati dalle canne e riescono meglio a montarla;

– 4: Michele ha solo questa in magazzino;

– 5: Billy la vuole!

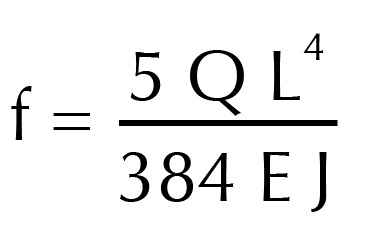

La formula che fornisce la deformazione massima in mezzeria di una trave in semplice appoggio con carico uniformemente distribuito è

Adesso andate a vedere sui manuali che cosa sono le letterine…

Olè, per 2500 euro, rigorosamente in nero, ve lo dico io (paga il Canta).

5 è cinque

Q è il carico in kg/cm (se sulla trave avete 100 kg/m, Q vale 1 kg/cm)

L è la luce tra gli appoggi in centimetri

384 è trecentottantaquattro

E è il modulo di (Neil) Young e vale 700.000 kg/cm2 per alluminio

J è il momento d’inerzia della sezione in cm4 e DIPENDE DALLA SEZIONE.

È chiaro che più è grande J minore è la freccia; tutto il resto non dipende dalla trave e l’uomo può intervenire solo accorciando L per diminuire f; ma l’uomo è egoista e vuole L molto grande…

Cerchiamo allora di capire come interviene la sagoma della trave per aumentare J ipotizzando di avere sempre i soliti tubolari da 50 mm con spessore di 3 mm (per esempio).

Ogni tubolare ha un suo piccolo J; il J totale della sezione composta risulterà dalla somma dei tre o quattro J (a seconda si abbia a che fare con una sezione con 3 o 4 tubolari).

Non solo, e qui si chiarisce tutto: oltre alla somma dei J dei tubi bisogna addizionare la somma delle aree dei tubi moltiplicata per la distanza al quadrato del centro tubo rispetto al baricentro della sezione. Per farvi capire meglio, impieghiamo un esempio pratico: se l’area del tubo è 4,40 cm2 e la trave è 30 x 30 con distanza di 15 – 2,5 = 12,5 cm tra centro trave e centro di ogni tubo occorre sommare, per 4 tubi, 4 x 4,40 x 12,52, un numero che vale molto rispetto al J del tubo; più è alta la trave, maggiore è il risultato del calcolo. Se la trave è da 52, la distanza tra centro trave e centro di ogni tubo vale 26 – 2,5 = 23,5 cm e, per 4 tubi, occorre sommare 4 x 4,40 x 23,52.

Dando ancora i numeri :

se abbiamo una 52 x 52 il suo J totale vale 9768 cm4

se abbiamo una 30 x 30 il suo J totale vale 2798 cm4

È chiaro che la freccia della 52 cm è 3,50 volte minore della freccia della 30 cm, a pari carico e a pari lunghezza.

Quindi la risposta al problema delle travi lunghe è: occorre utilizzare travi ALTE (non larghe, perché la forza di gravità agisce verso il basso e non verso un fianco).

Rinforzare solo lo spessore del tubo non serve molto, solo poco.

Facciamo un esempio :

per 100 kg/m ed una lunghezza di 10 m si ottiene per la 52 x 52 una freccia di 1,90 cm mentre per la 30 x 30 si ha una freccia di 6,6 cm.

Dal momento che è prescritto che la deformazione massima non deve superare L/150 si osserva chiaramente che la 30 per 30 è al limite massimo (1000/150=6.666 in cm) mentre la 52 è a riposo. Ma se fossimo intelligenti non arriveremmo mai al limite di L/150 e ci fermeremmo al limite di L/200 (e questo è un consiglio da buon padre di famiglia).

In questo caso la 30 x 30 sarebbe da escludere poiché dovremmo accettare per buona una deformazione massima di ben 5 cm. E buona non è.

La limitazione della freccia a un valore determinato da L/qualcosa deriva dal fatto che il materiale deve essere sollecitato in campo elastico, ovvero dopo essere stato scaricato deve poter ritornare come era in partenza. Se si supera quel valore si rischia di entrare nel campo elasto-plastico con la formazione delle cosiddette cerniere plastiche.

Le cerniere plastiche, per le persone normali, sono deformazioni permanenti del materiale con la conseguenza che la trave prima va a putt… e poi, se esageriamo ancora un “pochetto”, cade verso il suolo con accelerazione g.

Non entriamo nel campo minato dei giunti tra moduli e nei problemi di resistenza del materiale perché è difficile.

Sappiamo comunque che se la freccia è entro il valore L/200 grandissimi problemi non li avremo, fatta salva una doverosa e necessaria botta di calcolo qualora il carico sia elevato oppure concentrato in un solo punto.

Dimenticavo una regoletta facile facile: se il carico massimo uniformemente distribuito su una trave vale 800 kg (per una trave di 10 m sarebbero 80 kg/m) si ottiene che il carico massimo concentrato in mezzeria vale 400 kg (la metà). Non chiedetemi il perché altrimenti il fatturato mio e dei miei colleghi crolla.

Ste si è dimenticato però di dire che la cosa più rischiosa in assoluto nelle installazioni per spettacoli non sono le travi “americane” bensì gli elementi verticali: torri, torri audio ed insiemi di strutture che formano telaio. Questo avviene perché sembra manchi nel portafoglio dello spettacolo il concetto di zavorra e controvento. Spesso si trovano elementi strutturali in situazioni di pericolo per ribaltamento.

Ne parliamo una volta successiva anche perché ora ho abbastanza denaro per pagarmi le ferie…